第三十九回。スライドブリスターで台紙の費用を抑えるいくつかの方法。数千のロットならば二つ折を考えるべき。

パッケージにかかる費用は大きく分けてデザイン・部材、そしてセットの部分になると思います。

今回はその部材の中の、特にスライドブリスター用の台紙の費用に関して少しお話し致します。

話の内容はあくまでも「台紙作りは初めて」という方々に向けての内容となります。

目次

製作費用は、仕様を検討することから始めたい。

支払い費用を抑えたいというのは人情だと思います。

店頭に並ぶ高価なものを大きく値引きしてもらって、安く買いたいと思いますものね。

ただこれからオリジナルを製作しようというお話ならば、まずはどうしたら費用を抑える仕様にできるのかを検討して妥当な金額で生産をさせて頂きたいというのも現場サイドの人情です。

部材製作費用は、使うもの全てでこつこつ落とす。

今回は、スライドブリスターの台紙の製作費用の話です。

となると、台紙の費用を抑えることだけをターゲットにする話ですか?となります。

そうではありません。

各部材で費用を抑え、後工程も楽にする(=セット工賃を抑える)仕様を考えるということです。

成形部分は材料を薄くする、サイズを小さくする工夫などを考えてみる。

成形部分はリブで補強して材料を薄くしたり・サイズを小さくしたり、成形品単体で費用を抑える仕様を可能な範囲で考えるべきでしょう。

今まで解体したスライドブリスターにも、そういう仕様にしていたものがありました。

ダイソーの「壁紙に貼れるフック」の成形部分は台紙の7割程度の大きさしかなく、それでいて台紙と成形品のすきまが空かないような工夫がされていましたね。

第二十七回。【パッケージ解体】ダイソー「壁紙に貼れるフック」

例えば、シリコンの安定した材料を使うことでセットは楽になる。

真空成形の現場でよく耳にする言葉ー「今日の材料はシリコンが渋いね」。

成形材料に付着されたシリコンの塗りが浅いことを、シリコンが渋いと表現するのです。

抜き加工は重ねて積み上げられた成形品を上から取って抜型に運ぶのですが、シリコンの塗りが浅いと成形品同士がくっついてしまって剥がすのに時間がかかってしまいます。

この段階で剥がしづらいということは、後加工のセットでも同じことが起きると言うことです。

成形現場の効率を上げる共に後工程を楽にするためにも、可能な限りシリコン塗布の安定したメーカーの材料を使いたいものです。

さて、本題。スライドブリスターの台紙のこと。

さて今日の本題、台紙は具体的にどこに目をむけるべきかをお話します。

これは一般的に行われていることで、目新しいことではありません。

ただ台紙の費用を計算する時には、わたしは必ずしていることです。

数千のロットならば二つ折を考えるべき。

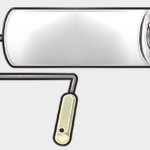

一般的に、1枚ものの台紙には表裏に印刷が入ります。

折りもなく1枚もので、どちらかが真っ白という台紙をわたしは見たことがありません。

表裏に印刷を入れるという前提で、生産枚数が数千枚ならば印刷現場に「1枚もので表4C+裏4C」と「表4Cのみで面積を倍にして二つ折り」の2種類の見積を出してもらうことをおススメします。

表のみの印刷でも二つ折をすることで表裏印刷に変わる。

イメージして頂けたと思いますが、面積を倍にして二つ折にすれば表裏ができますよね。

数量が数千枚程度ならば色数を表4C裏4C計8Cにするより、面積は倍になりますが色数を表4に減らした方が費用が落とせる傾向にあると思います。

印刷代に加えて用紙の予備枚数も半分に減らせるからです。

印刷代も他の加工同様、数が多くなれば印刷単価も下がります。

「印刷代+用紙代」÷数量=単価として、(4C+二つ折)>(8色1枚もの)になる境の生産枚数が必ずあります。

その境目は台紙の大きさによっても変わってきますが、体験上数千枚レベルだと思います。

もちろん二つ折仕様と言っても、折り筋だけ入れて折らずに納品します。

セット時に手間なく折れるようにして。

二つ折り仕様にすることで、用紙のランクを落とすことができる。

片側一面を折ることによって表裏を生み出すわけですから、もう片面は折った裏側になります。

つまり、見えない部分になってしまうということです。

これは実際、わたしがおススメしていることですが、用紙を裏ネズ(裏側がねずみ色)にすることでコストダウンを計ります。

表面もすばらしい発色ができる用紙ではありませんが、コートボールを見積もりには使います。

多少発色が劣るとしてもプラスチックのブリスターをかぶせることで、見た目光沢が出てきれいに見えます。

数百枚ならばオンデマンドを考える。

数量が数百枚の場合はオフセット本機にこだわらず、オンデマンド機での生産を考えたらいかがでしょう。

オンデマンド機とは高性能のコピー機を考えたらよいと思います。

わたしは数百枚の紙のお面などの印刷にはオンデマンドを積極的に使用して費用を抑えています。

数に関わらず穴取はしない。

これも定番の仕様ですね。

台紙の抜き工程で穴を一緒に抜こうとすると、抜きカスが散在してとんでもないことになります。

そのため穴を取って納品ということになると、後工程で「むしり」という作業を入れることになり費用がかさみます。

ですから前述の折り同様、簡単に取れるようにした上で穴は取らずに納めさせて頂きます。

後工程を入れるよりも、セット時に流れで取ってしまう方が時間・費用的にメリットが出ます。

こういう仕様がちらほら出ていると、これも【パッケージ解体】で取り上げましたね。

第三十六回。【パッケージ解体】デオナチュレ 「足指さらさらクリーム」

いかがでしょう。

目新しいことは何もありませんでしたが、ちょっとした仕様の工夫で費用はちょっと以上抑えることができることもあります。

是非、試してみてください。

真空成形品を使ってみようよ!

- ‘これから’という元気なお客様とのお取引も大切にいたします

- むずかしい専門用語は使いません。分かりやすい仕事をめざします

- 真空成形品導入の際にネックになりがちな、型の製作費用の節減をめざします

- 限られた時間の中で丁寧な仕事をめざします。お客様へ安心感のご提供を志しています

- 前の記事

第三十八回。【四の五の2】ヘッドホーンのリケーブルの自作に失敗しちゃった。餅は餅屋で桶屋が儲かった 2020.07.15

- 次の記事

第四十回。【パッケージ解体】uni「クルトガ アドバンス アップグレードモデル」船形も、その対比もかっこいいんだ。 2020.07.18

.jpg)

-min-150x150.jpg)

-min-150x150.jpg)

コメントを書く