第四十三回。真空成形以外のプラスチック成形【プレス成形】現場は本当に勉強になる。

先日、真空成形では加工ができない材料をテストするためにプレス成形の現場に行って来ました。

プレス成形に関しては文章で読んだことはありましたが、実際に加工風景を見るのは初めて。

多くのことを学ばせて頂いたので、今日はその復習もこめてプレス成形の話をしたいと思います。

目次

プレス成形とはどんな成形方法?

一丁前な理論はお話できませんから、見たままを振り返りながら説明をいたします。

材料を熱盤の上で温めていました。

プレスとは言えどもオスメスの上下型ではさみ込む力一点張りではなく、成形をし易くするために事前に加熱して材料を軟化させることは知っていました。

うかがった先では直に熱板にふれないように用紙を敷いてその上に成形材料を置き、こてのようなもので上から重しをしていました。この時点で、もう(アイロン)プレスでした。

軟化したシートは手で運ばれていました。

加熱され軟化した成形材料は端を持たれ、成形型の上にセットされました。

固定せずに、ただ置くだけというイメージのセット。

真空成形のような位置を決めるというよりは、型の上にある程度の位置関係で置いたという方が正確かもしれません。

真空成形のように四辺をクランプ(=枠で押さえる)はしてません。本当に置くだけと言う感じ。

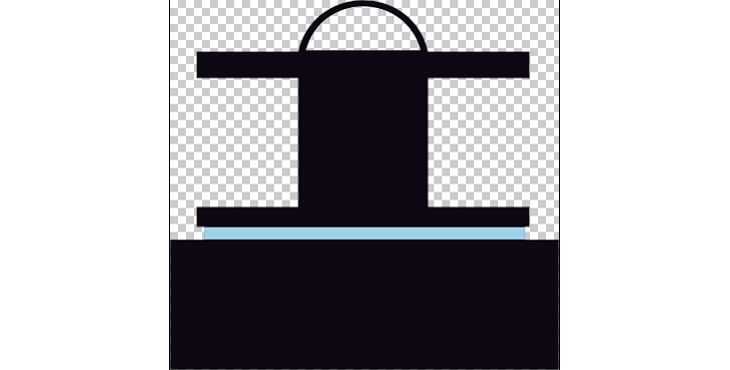

上下のオスメス型で挟み込むように成形していました。

成形材料をオスメス両型でプレス成形機で圧力をかけます。こんなイメージでした。

真空成形はシートを固定するため、材料は引き伸ばされ厚みにバラツキが出来ます。逆にプレス成形は固定しないために、真空成形に比べれば成形品の肉厚は均一に出るということのようです。足りなくなった分は周りから補うという感じでしょうか?固定されないからできるのでしょうね。

冷却後、上下の型がはずれて成形が完了しました。

真空成形のように冷却に空気や水を使うことなく、自然冷却にて成形が完了しました。

加熱する温度が低いためこのような冷却方法で済ませることができるかと思いました。

胴切りの機械を初めて見ました。

成形後には真空成形同様、外周の抜き加工などが入ります。

この現場で初めて見る機械がありました。胴切りの機械です。成形品をセットしてなたで水平に払うような動作をしていました。抜型を使って外周を抜くと、最小でも刃の厚み分だけのフランジ(=つば)が付きます。胴切り加工を行うと、フランジなしでカットすることができます。

今回はテストにお伺いした「プレス成形」の自己復習となりました。解釈が異なっているようならば、ご指摘頂ければありがたいです。

これからも真空成形以外のプラスチックの成形方法をお話していければと思っています。

真空成形品を使ってみようよ!

- ‘これから’という元気なお客様とのお取引も大切にいたします

- むずかしい専門用語は使いません。分かりやすい仕事をめざします

- 真空成形品導入の際にネックになりがちな、型の製作費用の節減をめざします

- 限られた時間の中で丁寧な仕事をめざします。お客様へ安心感のご提供を志しています

- 前の記事

第四十二回。【おめんを語ろう・その2】作り方は色の着け方で変わる。 2020.07.20

- 次の記事

第四十四回。EORA3Dを久しぶりに動かしてみた。無念! ブルートゥースのペアリングさえできなかった。 2020.07.23

-min-150x150.jpg)

.jpg)

-min-150x150.jpg)

-min-150x150.jpg)

コメントを書く