第六回。【離型剤その1】外し、離して。

.png)

プラスチック材の多くには表面に何かしらの化合物が塗布されていたり、材料自体の中に練りこまれていたりします。

また材料間に紙がはさまれていたり、表面にフィルムが貼られていたりもします。

もちろん、全く手が加えられていない材料もあります。

手を加える理由は、離型性やスリップ性、静電気の防止や表面の保護など多岐にわたります。

今回はその中で離型性に重点をあてて、離型剤(=シリコーン)についてお話したいと思います。

長くなりそうなので、二回に分けてお話ししようと思います。

目次

離型剤にはシリコーンが使われる。

その必要性をお話する前に、どんなものが離型剤として使われているかを話します。

と言っても一つしか知らないのですが。

シリコーンです。

シリコンとシリコーンは違うもの。

シリコーン?シリコンじゃないの?。

実は私も、今回調べて初めて知りました。

シリコーンとシリコンの違いを。

少し話が脱線しますが、わたしも‘へぇ、そうなの’と思ったので、この違いを記しますね。

個人的な見解ですが、成形業界では‵シリコン'と呼んでいる人が多いのではないかと思います。

私もそうですし、今後も‵シリコン'と呼び続けるのではないかと思います。

化学的なことは不得手ですので、ケミタス+:「 “シリコン” と “シリコーン” の違いは何ですか?」より以下引用させていただきます。

シリコンとは。

元素の種類であるケイ素(Si)のことです。

地球上の地殻にも含まれており、その量とは酸素についで2番目に多い元素です。

シリコーンとは。

自然界に存在しているケイ石に、人工的に化学反応を加えたものが原料になる化合物。

その中で、有機基の結合しているケイ素が酸素と連になってできている高分子化合物をシリコーンと呼ぶそうです。シリコーンは天然には存在しない物質です。

簡単に言うと。

シリコンは元素!

シリコーンは化合物!目に見えるか、見えないか!

製品はシリコンを使用し、シリコーンにしたものということです。

以上、ケミタス+:「 “シリコン” と “シリコーン” の違いは何ですか?」より引用

どうしてシリコーンには離型性があるのか?

調べて、私が理解したことを、最大限に簡潔に書きます。

モノには表面張力というものがあって、互いを引き寄せ合う力を発する。

シリコーンはこの表面張力がとても低いため、モノどうしがくっつき合うのを防ぐ。

ということらしいのです。

・・・このあたりで勘弁してください。

離型剤はなぜ必要なのか?

型から成形品を外す。

真空成形の加工において、プラスチック材を加熱軟化させて型に真空密着させる過程があります。

ちょうどこのあたりの過程ですね。

プラ材と型とを密着させ形を作った後、成形品と型とを外す過程がこの後に入ります。

第一回「真空成形とはどんな加工方法?布団圧縮袋をみれば分かるかも。」

傾斜が立ったりと、成形品は外れやすい形状ばかりではない。

真空成形の場合、成形品と型を外す(離型)工程は、型からの空気の逆噴射と型の形状に頼る部分が多くなります。

型の形状が外れやすいものならば、成形品はすんなり型から外れてくれることでしょう。

例えば富士山のような末広がりで、なだらかな傾斜で下がる形状ならば外れやすいと思います。

しかし残念ながら、そうありがたい形状ばかりではありません。

成形品どうしをはがす。

もともと、プラスチック材はくっつきやすい。

化学的な詳しい話は分かりません。

程度の差はあるでしょうが、プラスチック材はもともとペタペタとくっつきやすいのだそうです。

その中でも、特にくっつきやすい材料というものもあります。

その代表的なものが、PET(ポリエチレンテレフタレート)です。

ペットボトルのペットと言えば、お分かりいただけるかと思います。

ブリスターと呼ばれるパッケージ用の成形品には多く使われている材料だと思います。

連続成形機用に納入されるロール状のPET材には、もれなくシリコーンが塗布されています。

成形用ロール材のPETの場合、塗布するorしないのオプションではなく必須です。

成形品どうしでくっついてしまうからです。

お面にはシリコーンなしの塩ビを使う。

以前、うちの成形現場でもこんなことがありました。

あるお面を成形していた時のことでした。

うちでは着色を吹付塗装で行うお面は、塩ビ(塩化ビニル)で成形を行っていました。

理由はいくつかありますが、大きな理由は「シリコーンなしの塩ビ材を小ロットで生産してくれるメーカーがあった」ということです。

次回以降にお話ししますが、一般的なシリコーンを塗布された成形材には塗料は乗りません。

そのため、塗装が行われる成形品には‵シリコーンなし'の材料を使う必要があるのです。

不意にPETを使ったのが こんなめんどうにつながった 。

ある時、お客様からの強い要望で、材料をPET系の材料(G-PET)に変えることになりました。

当時、まだまだPET材が使われ始めた頃で、その密着性に関しては注意が及びませんでした。

その結果、成形時に普通に離型はするのですが、成形品が積み重ねられた状態では、個別に放すことが出来なくなってしまったのです。

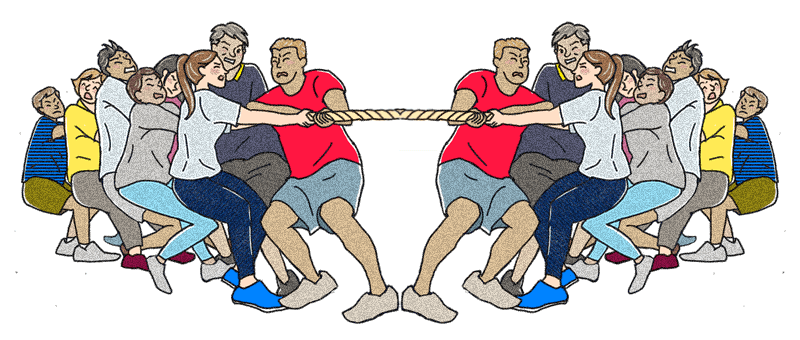

くっついたら大人二人でも剥がせなかった。

成形1ショットが2枚に重なった状態で、大人一人がそれを1枚ずつに離そうとしてもダメ。

二人で綱引きのように引っ張ってもダメ。

結局、機械のわきにスプレイガンを持ってきて、クリアを塗布するはめに。

成形1ショットの片面に膜を作って、密着をふせぐことになったのです。

本当にめんどうなことになってしまいました。

次回は離型剤の弱いところ。

今日は離型剤のその1「離型剤(シリコーン)とは」「離型剤の必要性」に関してお話しました。

次回は、成形工程の良き相棒である離型剤のウィークポイントをお話したいと思います。

真空成形品を使ってみようよ!

- ‘これから’という元気なお客様とのお取引も大切にいたします

- むずかしい専門用語は使いません。分かりやすい仕事をめざします

- 真空成形品導入の際にネックになりがちな、型の製作費用の節減をめざします

- 限られた時間の中で丁寧な仕事をめざします。お客様へ安心感のご提供を志しています

- 前の記事

第五回。真空成形用プラスチックの規格サイズ-【平板編】くせのないやつは使いやすい。 2020.03.22

- 次の記事

第七回。【離型剤その2】シリコーンむらは、成形屋泣かせ。 2020.05.21

.jpg)

-min-150x150.jpg)

-min-150x150.jpg)

コメントを書く