第五十九回。【パッケージ解体】穴はむしらない「Dr.Grip ACE」ひっかけ穴の処理は大変なんだ

【パッケージ解体】シリーズ。初めてパッケージを製作する。どういうものを揃えて、どういう仕様にしたらよいか分からない。ならば、パッケージの先人のまねをしてみることを勧める。もちろん、まねて良いこと悪いことは存在する。しかし、先人がこのパッケージをどういう意図で設計し作製したのかを理解することはとても有意義なことだと思う。そんな気持ちをこめて始めたこの【パッケージ解体】シリーズ。

ブリスター系の成形品にはつきものの「ひっかけ穴」。実は作業上、この穴の処理がとても大変なのだ。今回はこの大変さを解決する「穴」の仕様を取り上げたい。

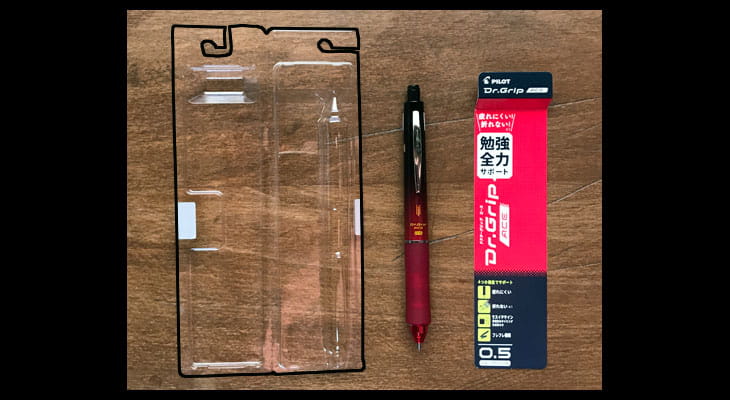

・PILOT 「Dr.Grip ACE」

長時間の勉強も快適に。勉強全力サポート、ドクターグリップエース!。疲れにくい”ドクターグリップが進化!きみの”本気”を支える機能が詰まったシャープペンシルです。

特徴1.疲れにくい-ずっと書いていると、手が疲れる。そんな悩みを解決するために開発された、ドクターグリップならではの“無理なく握れる太さ”のラバーグリップ!腕や肩の疲れを減らし、長時間書いても疲れにくいです。

特徴2.芯が折れない-芯が折れると集中も途切れがち。強い筆圧がかかると、ペン先がもぐり、衝撃を吸収。芯が折れません!※ペン先がもぐりつつも、芯はもぐり切らずに出しろはキープするので、快適に書くことができます!※筆記条件によっては折れることがあります。(2ノック以下推奨)。

特徴3.ラスイチサイン-芯がなくなるタイミングは分かりにくいもの。

ラスイチサインは、予備の芯が1本になるとペン上部のサインがオレンジ色に変わり、お知らせしてくれます!※芯補充のタイミングが分かるだけでなく、たくさん書いたという達成感もわいてくるかも!?※芯の長さによっては、2本以上残っていてもサインが変わることがあります。特徴4.フレフレ機構ーいちいちノックする時間がもったいない!振るだけで芯が出るから、ノックする手間もなくスピーディに芯を出せます。ドクターグリップエースは、もちろんフレフレ搭載です!

今日の【パッケージ解体】のポイント。一見ふつうのひっかけ穴の仕様。この穴の形成の仕方が、あの穴の抜きカス取り作業をなくしてしまう。

-min.jpg)

穴を抜いたあとのカスをどう処理する?

抜けばカスが出る。当たり前のことだが、この「穴の抜きカス」の処理が大変。そのままにすれば、抜型は穴のカスだらけ、抜き終わった製品にもカスが混入しまくりになる。

これは紙製品も同じ。紙製品の場合は刃に数カ所「殺し」を入れて、穴は半抜き状態にする。そしてそのまま納品して、セット先で取ってもらうことがほとんどではないだろうか。少なくとも弊社が納めている台紙は100%その仕様だ。

プラの場合、そのまま納品するということはあまり聞かない。半抜き状態でも紙に比べて取りづらいということがあるからか。

抜刃にオプションを加える。

穴が丸形状の場合はそれでも対処法がある。刃の根元の部分に穴が開けられていて、抜きカスをここから外に排出するという方法。サイドポンチと言う。

抜刃は通常、ベニヤ板やMDFに溝を切りそこにはめ込まれて固定されている。使用上支障のない部分をベース板からくり抜いてそこを抜きカスのプールにするのだ。

サイドポンチは型代が高くなる、形状大きさによっては使えない。

サイドポンチ刃はやはり通常の〇刃に比べると高い。多面型の場合は思いの外、抜型代が高くなったりする。またサイドポンチが使える形状は〇だけ、大きさによっては使えない径もある。

と言ったもろもろの「大変がある」ということを前置きして、Dr.Grip ACEに半話を戻す。

かっちりとした見栄えのシェルパッケージ。

いつもの口癖になるが ’文具のパッケージはかっこいい’。こちらから見た面にだけ、開き防止のシールが1枚貼られている。それがシルバー。こういうところがいいんだよなぁ。

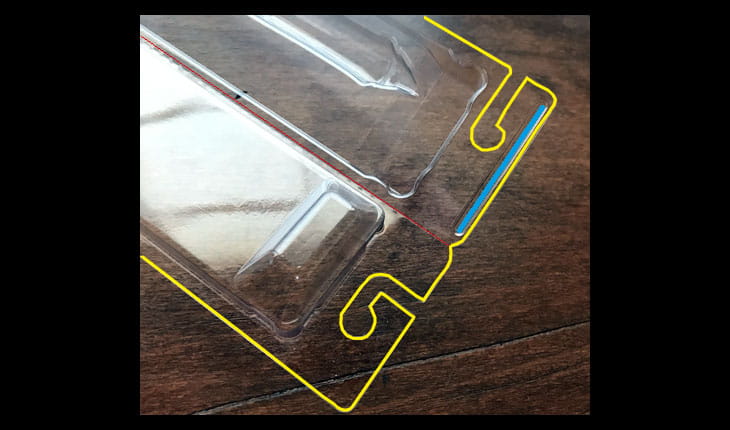

「Dr.Grip ACE」パッケージ一式。シェルパッケージ1、台紙1の組合せ。今回はシェルのヘッダーの部分の抜き形状を見てもらうため、黒線を入れてみた。

シェルパッケージとしてのカンゴウは片側2組の計4組。カンゴウ自体は決して強くない。だからこそ、前述のシルバーシールが必要なのだろう。いや、デザイン的にシールを貼ることを前提に、カンゴウの強さを調整したのかもしれない。このくらいの方が開けやすいのは間違いない。

ちなみに画像手前の青線部分。海岸線の湾のように内側にへこんでいる。これは何のために設けられているのだろうか?指がここに入ってにセットがしやすく、購入者はここをつかむとで開けやすくなるからか。

抜きカスを一体のまま処理ができるようにする。

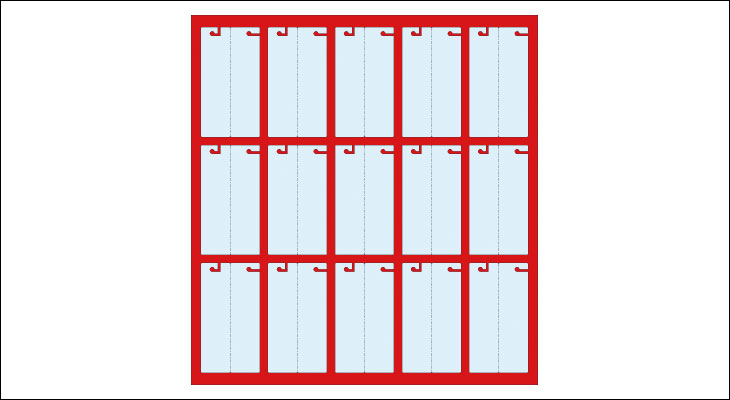

試作を別として本生産では型を多面でつける。成形1枚を赤色で表した。製品(=今回はシェル)を水色。抜き工程で赤から水色を切り取ってしまう。残りが抜きカスになる。

つまり抜きカスは必ずでる。しかし、一体化しているならば処理は楽。これがバラバラになってしまうと厄介になるということ。その最たるものが穴の抜きカスなのだ。「じゃ、バラバラをなくそうじゃないか」というのがこの仕様。

ご覧のとおり黄色線がヘッダーの抜き形状、赤線がミシン目。このミシン目で半分に折り返してみると、左右のヘッダー部分が重なり合って円状の抜き穴を形成する。この仕様ならば、ひっかけ穴の抜きカスは単体では出ない。

ちなみに青線は補強リブ。重さのかかるヘッダー部分をカバーしている。

出来上がったものだけみれば、なぁーんだと思うが。

たしかにそのとおり。しかしこの抜き形状の工夫が、加工の現場を大変楽にする。それは「時間」と「費用」に大きく貢献する。とても大きな工夫なんだ。

真空成形品を使ってみようよ!

- ‘これから’という元気なお客様とのお取引も大切にいたします

- むずかしい専門用語は使いません。分かりやすい仕事をめざします

- 真空成形品導入の際にネックになりがちな、型の製作費用の節減をめざします

- 限られた時間の中で丁寧な仕事をめざします。お客様へ安心感のご提供を志しています

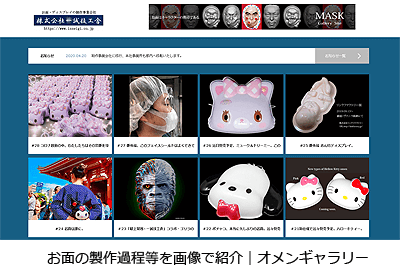

- 前の記事

第五十八回。’紙のお面を1枚作った時の費用と時間を教えて ’というメールに対して冷たいわけ。 2020.09.03

- 次の記事

第六十回。比重 体積 重量計算 キロ単価 フィルム代はこれで算出する。 2020.09.16

.jpg)

-min-150x150.jpg)

-min-150x150.jpg)

コメントを書く